DUAPULUH lima tahun silam, perkembangan otomotif tidak secepat saat ini. Segala sesuatunya waktu itu, seolah berjalan biasa tanpa adanya gejolak yang memaksa orang berupaya mengefisiensikan sumber daya alam.

SERING kita jumpai pada saat itu, mobil-mobil dengan tingkat konsumsi bahan bakarnya boros: satu liter hanya untuk tiga kilometer. Anehnya, orang tak ambil pusing dan menganggap kejadian seperti itu biasa saja, karena harga bensin waktu itu boleh dikatakan masih murah.

Mesin-mesin yang "doyan bensin" waktu itu, di antaranya adalah truk General Motor Company (GMC) dan Chevrolet buatan Amerika Serikat, begitu laku keras. Biar boros bensin, tak masalah! Ditambah lagi, kondisi jalan saat itu yang banyak belum beraspal, membutuhkan mesin kuat yang bisa memberi tenaga spontan seperti truk-truk di atas.

Namun keadaan seperti itu berbalik 180 derajat pada saat ini, setelah harga bahan bakar (BB) melonjak dan persediaan minyak bumi juga kian menipis. Teknologi mesin pun serta merta dipaksa untuk adu irit, seiring dengan itu masyarakat yang sudah terbiasa dimanja berbagai fasilitas pun terus menuntut agar mobil baru semakin hari semakin irit.

Ahli-ahli teknologi mesin pun menjawab: boleh-boleh saja mesin semakin irit, namun toh tetap harus bertenaga. Maka, dapat kita saksikan bagaimana industri mesin otomotif berpacu dengan teknologi baru, dan sekaligus mengalami perkembangan yang cukup mengesankan. Belum lagi ditambah faktor jalanan raya yang semakin hari semakin mulus.

Tuntutan akan mobil yang irit BB namun bertenaga besar pun semakin menjadi kenyataan. Truk-truk besar, yang tadinya menggunakan bensin, saat ini lebih banyak memakai bahan bakar solar yang lebih murah, namun lebih efisien dan menghasilkan tenaga besar.

Perubahan ini terjadi begitu cepat. Tidak jarang terjadi, dalam waktu relatif singkat, sudah bermunculan teknologi baru untuk meningkatkan kinerja mesin. Kalau dahulu banyak mesin dengan RPM rendah yang ditandai dengan conrod yang panjang (stang sekher), maka sekarang mobil menggunakan mesin dengan stang sekher yang pendek, yang memungkinkan mesin berputar pada RPM tinggi.

Hasilnya, tenaga mesin meningkat akan tetapi lebih irit BB. Mesin-mesin masa kini secara fisik tampaknya kecil, akan tetapi dalam kinerja ternyata menghasilkan tenaga yang begitu besar.

Sistem pemasukan

Kalau diteliti lebih lanjut, tampak bahwa upaya atau konsentrasi para ahli teknologi mesin tersebut diarahkan pada sistem pemasukan bahan bakar. Komponen di bagian ini direkayasa sedemikian rupa sehingga BB yang biasanya 25% energi panas untuk menggerakkan mesin, dapat ditingkatkan.

Kalau diteliti lebih lanjut, tampak bahwa upaya atau konsentrasi para ahli teknologi mesin tersebut diarahkan pada sistem pemasukan bahan bakar. Komponen di bagian ini direkayasa sedemikian rupa sehingga BB yang biasanya 25% energi panas untuk menggerakkan mesin, dapat ditingkatkan.

Umpamanya, mubasirnya 34% yang dibuang lewat knalpot, 32% diisap kembali oleh sistem pendinginan mesin, dan lainnya sebesar 9% dapat dikurangi. Jumlah lubang klep diperbanyak, memang diperlukan untuk mempercepat pemasukan BB dan udara. Mekanisme penggerap klep juga banyak mengalami rekayasa.

Kita menjadi terbiasa mendengar mesin dengan 16 klep (valve) untuk 4 silinder maupun 24 klep untuk 6 silinder. Kemudian diikuti dengan mesin yang menggunakan cam shaft (noker as) lebih dari satu, nama populernya DOHC (Double Overhead Cam shaft) atau twincam. Semakin hari, semakin banyak mesin yang menggunakan sistem ini.

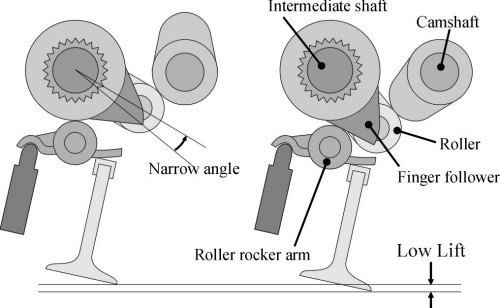

Toyota, belum lama ini memperkenalkan mekanisme penggerak klep, khususnya pada cam shaft. Teknologi baru untuk mengatur buka dan tutupnya klep pemasukan bahan bakar, bisa dikategorikan sebagai suatu kemajuan teknologi mesin otomotif yang sangat berarti.

Teknologi penggerak klep - yang diberi nama Variable Timing-Intelligent (VVT-i) ini akan menambah tenaga mesin lebih besar, namun pemakaian BB tetap ekonomis. Mesin yang memiliki twin cam, yang terdiri dari satu cam untuk menggerakkan klep pemasukan bahan bakar, dan cam yang lain untuk pembuangan gas bekas pembakaran, bekerjanya tidak "beraturan". Berbeda dengan mesin-mesin DOHC yang konvensional.

Teknologi penggerak klep - yang diberi nama Variable Timing-Intelligent (VVT-i) ini akan menambah tenaga mesin lebih besar, namun pemakaian BB tetap ekonomis. Mesin yang memiliki twin cam, yang terdiri dari satu cam untuk menggerakkan klep pemasukan bahan bakar, dan cam yang lain untuk pembuangan gas bekas pembakaran, bekerjanya tidak "beraturan". Berbeda dengan mesin-mesin DOHC yang konvensional.

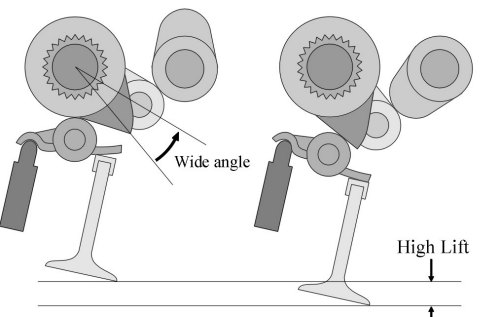

Cam shaft yang menggerakkan klep pemasukan BB, direkayasa agar bisa bergerak variabel dibandingkan dengan gerakan cam shaft pembuangan gas bekas yang konstan. Cam shaft yang satu ini, saat menekan pembukaan klep, bekerjanya tergantung RPM mesin. Ia sebentar lebih cepat, sebentar bisa lebih lambat antara 30 derajat sampai 60 derajat, disesuaikan dengan tingkat RPM dan beban mesin.

Dengan cara ini, mesin pada RPM tinggi, klep pemasukan bahan bakar akan membuka lebih dini atau lebih cepat sehingga jumlah BB mendapat kesempatan lebih banyak masuk ke ruang bakar/silinder. Sebaliknya pada saat RPM rendah, klep masukannya membukanya diperlambat sehingga jumlah BB yang masuk tidak banyak. Dengan cara ini mesin mobil menjadi sangat efisien dan ekonomis.

Perkembangan mesin pada saat ini mengharuskan, mesin yang ekonomis dalam penggunaan BB tetapi tenaga mesin tetap besar. Sering kali, sepertinya mustahil hal itu dilakukan, walau pada kenyataannya berhasil menjadi kenyataan.

Corolla DX, misalnya, dengan mesin 1300 cc dan dibebani pendingin (AC), penggunaan BB lebih boros bila dibandingkan dengan Great Corolla "cucu"nya, yang menggunakan mesin dengan isi silinder 1600 cc yang diberi beban AC, serta power steering.

Sudah lebih irit dengan mesin yang lebih besar, 1600 cc, Great Corolla lebih bertenaga pula bila dibandingkan dengan DX. Desain pun lebih maju, walau mobil tampak kecil tetapi ruangan di dalamnya terasa longgar.

Di samping kedua hal di atas, mesin modern saat ini juga dituntut memenuhi persyaratan ramah lingkungan, tak merusak lingkungan. Artinya, gas buang sisa pembakaran mesin tidak mengandung CO dan NOx yang tinggi.

Dengan mengurangi inefisiensi panas yang dibuang lewat knalpot dari hasil pembakaran mesin, maka gas-gas beracun yang dibuang ke alam bebas juga menjadi lebih kecil persentase volumenya. Mobil yang dilengkapi dengan VVT-i ini, pembakarannya bisa optimal.

Selain menghemat pemakaian bensin, mesin ini juga ramah lingkungan karena CO gas buangnya bisa mencapai 0,20% volume. Oli mesin juga terhindar dari kontaminasi akibat sisa bahan bakar yang mengalir ke karter. Oli mesin bisa digunakan sampai 10.000 km, karena BB nyaris terbakar habis, tidak menyisakan sisa oksidasi kimiawi yang masuk ke karter oli.

Kilas balik

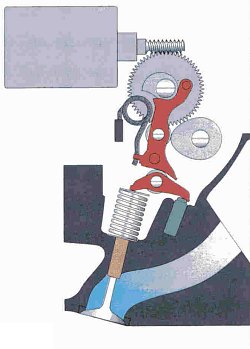

Mula-mula di tahun 1991, Toyota memperkenalkan mekanisme VVT pada mesin sport tipe 4A-GE untuk menambah momen dan tenaga. Pada mekanisme mesin yang menggunakan VVT, memungkinkan katup intake membuka dan menutup dalam dua langkah, sesuai dengan RPM/ putaran mesin.

Artinya, pada saat RPM rendah atau beban mobil kecil, maka salah satu katup pemasukan BB akan tertutup secara hidrolik. Gerakan pada VVT hanya sampai dengan membuka dan menutup tidak variabel.

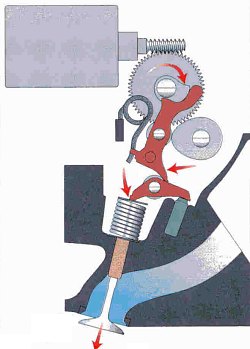

Sedangkan mekanisme VVT-i dapat dikatakan sebagai penyempurnaan dari mekanisme VVT, di mana klep pemasukan BB bukan hanya bisa bergerak membuka dan menutup, akan tetapi juga membuka dan menutupnya klep tersebut dapat dipercepat atau diperlambat.

Dengan cara ini, akurasi pemasukan BB sehubungan dengan putaran mesin serta beban pada mesin bisa terlaksana dengan sangat tepat. Dengan berubah-ubahnya saat membuka dan menutupnya katup intake, sesuai dengan kondisi (RPM mesin), maka VVT-i memberikan keuntungan momen dan tenaga yang besar serta ekonomis BB, dan menurunkan kadar Nitrogen

Oksida (NOx) dan hidrokarbon.

Bentuk yang simpel dari VVT-i menjadikan mesin tangguh luar biasa, serta mudah untuk disesuaikan dengan desain mesin yang sudah ada. Suatu saat, desain ini bisa digunakan pada mesin apa saja. Toyota merencanakan VVT-i bisa pertama digunakan untuk mesin model baru yang akan diperkenalkan dalam tahun-tahun mendatang ini. Dari hasil tes, diperoleh data, ekonomis bahan bakar 6% dan menaikkan momen 10% pada putaran rendah dan sedang.

Rancang bangun

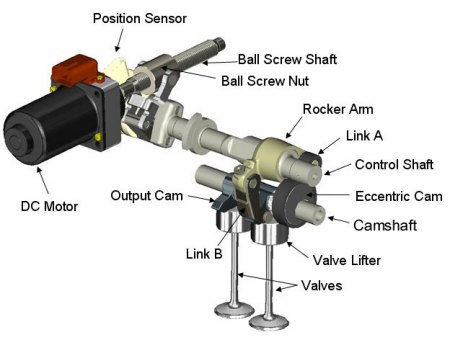

VVT-i terdiri dari tiga komponen utama. (1) Electronic Control Unit (ECU), yaitu sebuah perangkat komputer mini yang menentukan posisi optimum membuka atau menutupnya katup intake sesuai dengan kondisi (RPM mesin). Selain itu, ECU yang bekerja berdasarkan sensor-sensor tersebut mengatur jumlah BB yang diperlukan dan mengatur saat pengapian busi yang akurat.

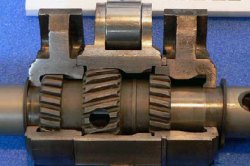

(2) Oil Control Valve (Oct) bertugas mengontrol tekanan oli berdasarkan instruksi dari ECU. Sejumlah oli akan disalurkan ke pully yang di dalamnya terdiri dari beberapa roda gigi. Oli tersebut diperlukan untuk mempercepat atau melambatkan cam shaft.

(3) VVT-i Pulley bertugas mengatur (cepat atau lambat) membuka dan menutupnya katup intake berdasarkan tekanan oli.

Untuk memasangkan teknologi VVT-i tidak diperlukan pompa oli tambahan,

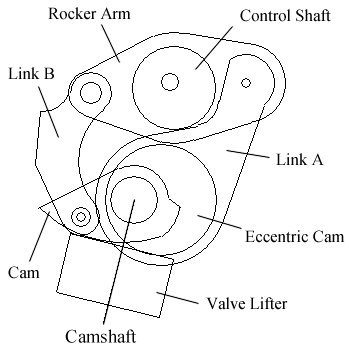

sebab tekanan oli dari pompa oli dari mesinnya sendiri sudah cukup. Pada saat pully VVT bekerja, piston dengan spline helical yang ada pada pully akan ditekan oleh oli, kemudian menggerakkan poros cam shaft sesuai dengan kondisi (RPM mesin).

Dengan cara ini, pengajuan klep sekitar 30-60 derajat crankshaft. Atau dengan kata lain, pada RPM rendah sampai medium, perubahannya sebesar 30 derajat. Sedangkan pada RPM tinggi bisa berubah sampai 60 derajat. Produk ini sangat respon, dan perubahan sudutnya sangat lembut, sehingga gerakan mobil mulus, tidak tersendat-sendat.

Pada mesin-mesin yang tidak dilengkapi dengan VVT-i, pada RPM tinggi akan terjadi klep overlap (saat katup intake dan exhaust membuka bisa secara bersama-sama). Dengan menggunakan VVT-i saat pembukaan katup bisa terkontrol terus, sesuai dengan putaran/beban mesin. Karena putaran cam shaft bisa diatur, diundurkan (diperlambat).

Pada mesin konvensional, saat pedal gas ditekan penuh, masuknya partikel BB dan udara tidak bisa penuh. Hal ini tentunya akan mengurangi suplai BB serta udara ke ruang bakar yang berakibat tenaga mesin berkurang.

Perbedaannya dengan mesin yang dilengkapi VVT, pada saat overlap atau pengajuan pembukaan katup intake sebagian gas buang akan kembali ke ruang bakar. Dan ini tentunya mengurangi kinerja mesin. Pada saat putaran idling, pembakaran akan stabil karena tidak terjadi overlap yang besar. Selama beban berat, kondisi seperti ini membutuhkan momen dan tenaga yang besar sehingga katup intake harus memberi masukan yang optimum (terus-menerus dan mencukupi) sesuai RP mesin.

Mesin yang dilengkapi VVT-i baik kecepatan rendah maupun medium semua terkontrol, pada RPM rendah dan sedang terbukanya katup intake juga semakin maju, tetapi belum full. Dan pada putaran tinggi, terbukanya katup intake semakin maju lagi. Dan hal ini akan menambah tenaga mesin. * (Martin Teiseran, ahli mekanik)

Foto

Ist

1. LUGAS - Penampilan fisik mesin yang menggunakan teknologi VVT-i,selain lugas, sederhana, juga tidak semrawut. Tidak tampak karburator, karena mesin tersebut menggunakan sistem injeksi bahan bakar, dankabel-kabel busi juga tertata tersembunyi.

2. VV-i - Mesin dengan teknologi VVT-i, dalam keadaan sudah dipasangkanpada mobil Toyota tipe Crown Royal Series.

sumber : http://www.bengkelgratis.com/component/option,com_myblog/show,MOBIL-MASA-KINI-DITUNTUT-MAKIN-IRIT-.html/Itemid,27/